Извлечение сульфатного варочного раствора из отработанного

варочного раствораМатериалы / Извлечение сульфатного варочного раствора из отработанного варочного раствора / Извлечение сульфатного варочного раствора из отработанного

варочного раствораСтраница 2

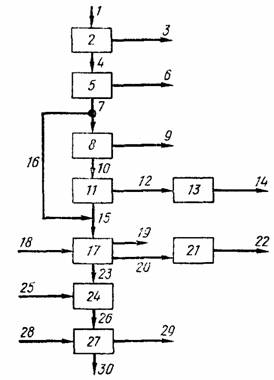

Схема этого процесса представлена на рис. 3. Материал 1 со стадии варки подается на стадию сепарации, в которой происходит отделение бумажной массы 3 от отработанного раствора 4. Отработанный раствор подают на стадию упаривания 5, где происходит удаление воды 6 и содержание твердых веществ в растворе повышается до 40—65 % . После упаривания может быть проведено концентрирование раствора (эта стадия на схеме не показана), которое позволяет повысить содержание твердых веществ до 55—65 %.

Часть концентрированного раствора может быть подана на стадию сушки 8 для дополнительного удаления воды 9. Для этой цели могут быть использованы любые известные сушильные аппараты, в частности аппараты для быстрой сушки или для сушки распылением. Высокой эффективностью обладает модифицированная система для сушки распылением, в которой раствор распыляется в перегретый водяной пар. Отработанный пар, выходящий из сушителя, может быть использован на различных стадиях процесса, например на стадии упаривания. Оставшуюся часть сконцентрированного отработанного раствора 16 непосредственно направляют в регенерационный бойлер 17.

После сушки отработанный раствор 10 с предпочтительным содержанием твердых веществ 90—100 % подают для пиролиза в реактор 11, в котором органический материал, содержащийся в растворе, частично превращается в горючий газ 12. Этот газ может быть пропущен через аппарат для удаления серы 13; очищенный горючий газ 14 можно использовать в качестве топлива.

Остаток 15 из реактора пиролиза, содержащий как органические, так и неорганические материалы, направляют в обычный регенерационный бойлер 17. Если его не смешивают с раствором 16 и он подается в твердом виде, то он может быть подан в бойлер в разных точках — как в окислительную, так и в промежуточную либо в восстановительную зоны. Предпочтительно подавать пиролитический остаток непосредственно на слой расплава, что позволяет вводить материал в зону относительно низких температур и скоростей газа. Таким образом уменьшается вероятность уноса твердых частиц отходящими газами 20 в зону пароперегревателя и оттуда — в атмосферу. Отходящие газы проходят через систему для удаления твердых частиц 21, после чего очищенный газ 22 выходит в атмосферу. Тепло, генерируемое в регенерационной печи, используют для испарения поступающей воды 18 с получением в зоне пароперегревания водяного пара высокого давления 19.

Неорганический материал 23 из регенерационной печи подают в резервуар 24, где при обработке водой 25 получается зеленый раствор 26. Последний в аппарате 27 обрабатывают негашеной известью 28, в результате чего карбонат натрия превращается в гидроксид натрия. Раствор 30, выводимый из аппарата 27, возвращается для использования в качестве варочного раствора. Карбонат кальция, образующийся в процессе подщелачивания, направляют в печь для обжига извести и последующего повторного использования.

Смотрите также

Электрохимические методы анализа и их современное аппаратурное оформление: обзор WEB–сайтов фирм–продавцов химико-аналитического оборудования

Электрохимические методы анализа

(электроанализ), в основе которых лежат электрохимические процессы, занимают

достойное место среди методов контроля состояния окружающей среды, так как

спос ...

Хром и методы его определения

Хромирование

начали применять в промышленности с конца двадцатых годов нашего столетия. Этот

процесс существенно отличается от большинства других катодных гальванических

процессов в силу ря ...

Эфирные масла

Эфирные масла или благовония - это класс

летучих органических соединений, получаемых из эфиромасличных растений

обладающие характерным запахом и жгучим вкусом. Из плодов овощей, мякоти

фрук ...